Плазмове різання здійснюється апаратом під назвою плазморіз. Він створює потік високотемпературного іонізованого повітря (плазми), що розрізає заготовку. Принцип плазмового різання заснований на властивості повітря в стані іонізації ставати провідником електричного струму.

Плазморіз створює в плазмотроні плазму (іонізоване повітря, розігріте до високої температури) та зварювальну дугу, які здійснюють розкрій матеріалу. Плазмовий різак по гарній ціні ви можете замовити тут https://jasic.ua/ua/category/svarochnoe-oborydovanie/apparaty-dlya-plazmennoy-rezki.

Пристрій плазморізу

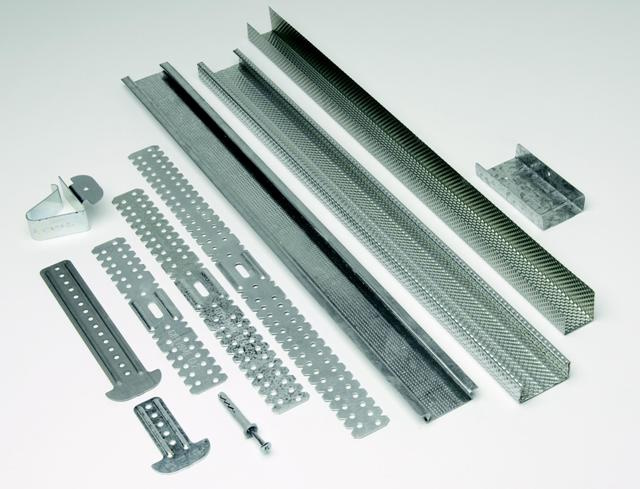

Плазморіз складається з кількох блоків:

- джерело електроживлення;

- плазмотрон (різак);

- компресор;

- комплект кабелів-шлангів.

Джерело електроживлення

Джерелом електроживлення може бути:

- трансформатор. Перевагою його є те, що він практично не чутливий до перепадів напруги електромережі та дозволяє різати заготовки великої товщини, а недоліком – значну вагу та низький ККД;

- інвертор. Єдиним його недоліком є те, що він не дозволяє різати заготовки великої товщини. Переваг багато:

- при харчуванні від нього стабільно горить дуга;

- ККД на 30% вище, ніж у трансформатора;

- дешевше, економічніше та легше трансформатора;

- його зручно використовувати у важкодоступних місцях.

Принцип роботи

Принцип дії плазмотрону полягає у наступному. Створюється потік високотемпературного іонізованого повітря, електропровідність якого дорівнює електропровідності заготовки, що розрізається (тобто повітря перестає бути ізолятором і стає провідником електричного струму).

Утворюється електрична дуга, яка локально розігріває заготовку, що обробляється: метал плавиться і з'являється різ. Температура плазми у цей момент досягає 25000 – 30000 °С. Частини розплавленого металу, що з'являються на поверхні розрізається заготовки, будуть здуватися з неї потоком повітря з сопла.

Технологія

Технологія плазмового різання металу коротко може бути описана в такий спосіб. Плазмовій обробці піддаються всі види металів товщиною до 220 мм.

Ефект з'являється після займання плазмоутворюючого газу при утворенні іскри в контурі електричної дуги (між наконечником форсунки і електродом, що не плавиться. Від іскри загоряється потік газу, тут же він іонізується, перетворюючись на керовану плазму (з вкрай високою, 800 і навіть 1500 м/с ).

У вихідному отворі від звуження відбувається прискорення потоку плазмоутворюючого носія. Високошвидкісний плазмовий струмінь дозволяє отримати температуру на виході близько 20 0000с. Вузконаправлений струмінь у тисячі градусів буквально проплавляє матеріал у точковій ділянці впливу, нагрівання навколо місця обробки незначне.

Плазмово-дуговий спосіб використовується із замиканням оброблюваної поверхні в провідний контур. Інший вид різання (плазмовим струменем) — працює за наявності стороннього (непрямого) утворення високотемпературного компонента в робочій схемі плазмотрона. Метал, що нарізається, не включений у провідний контур.

Різання плазмовим струменем

Розкрій заготовок плазмовим струменем застосовується для обробки матеріалів, які не проводять електричний струм. При різанні цим методом дуга горить між формуючим наконечником плазмотрона і електродом, а об'єкт, що сам розрізається, в електричному ланцюгу не бере участі. Для розрізання заготовки використовується струмінь плазми.

Плазмово-дугове різання

Плазмово-дугового різання піддаються струмопровідні матеріали. При виконанні різання цим методом дуга горить між заготовкою, що розрізається, і електродом, її стовп поєднаний зі струменем плазми. Остання утворюється за рахунок надходження газу, його нагрівання та іонізації. Газ, що продувається через сопло, обтискає дугу, надає їй проникаючі властивості та забезпечує інтенсивне плазмоутворення. Висока температура газу створює високу швидкість закінчення і підвищує активний вплив плазми на метал, що плавиться. Газ видує із зони різання краплі металу. Для активізації процесу використовується дуга постійного струму прямої полярності.