Лазер для резки является одним из самых быстрых, удобных и эффективных способов обработки металлических изделий. Скорость нарезания заготовок определяется мощностью и другими техническими характеристиками оборудования. Одним из важнейших параметров при выборе лазерной установки является величина Rz, которой обозначается шероховатость поверхности. Ощутимым плюсом лазерной резки считается отсутствие необходимости в последующей обработке металлических изделий, что значительно ускоряет процесс и снижает производственные затраты.

Лазер для резки является одним из самых быстрых, удобных и эффективных способов обработки металлических изделий. Скорость нарезания заготовок определяется мощностью и другими техническими характеристиками оборудования. Одним из важнейших параметров при выборе лазерной установки является величина Rz, которой обозначается шероховатость поверхности. Ощутимым плюсом лазерной резки считается отсутствие необходимости в последующей обработке металлических изделий, что значительно ускоряет процесс и снижает производственные затраты.

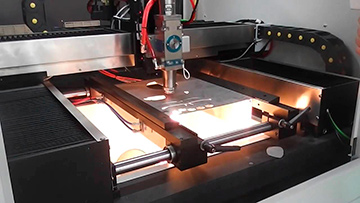

Принцип работы лазера и его преимущества

Перед началом полноценного использования устройства рекомендуется подробно изучить, как работает станок. Это поможет разобраться в том, какие настройки оптимально выставлять для выполнения определенного типа действий.

Алгоритм работы станка для лазерной резки:

- В заданной с помощью программы точке лазерный луч воздействует на металлическую заготовку.

- Когда температура доходит до определенной отметки, металл плавится и образуется некоторое углубление в изделии.

- При нагреве до температуры кипения происходит испарение.

Благодаря подобному методу обработки заготовок, производство существенно удешевляется и ускоряется.

Определение и выставление параметров устройства является важным фактором для производства. К примеру, скорость нарезания металла зависит от толщины и теплопроводности металла, мощности станка для резки. Чем выше показатель теплопроводности, тем большей мощностью должен обладать агрегат.

Основными преимуществами лазерной резки считаются:

- повышенное качество обработки металла;

- аккуратные швы без металлических излишков;

- ускорение рабочего процесса;

- отсутствие механического воздействия на заготовку;

- возможность настройки станка для более точного выполнения действий;

- низкий уровень износа станка;

- надежное шумоподавление;

- отсутствие вибраций и толчков.

Чтобы использование станка для лазерной резки было максимально эффективным, необходимо выставить правильные настройки и выбрать соответствующие параметры.

Параметризация лазерного станка при работе с металлом

Параметризация зависит от определенных факторов, основными из которых считаются:

- толщина заготовки;

- мощность лазера;

- теплопроводность металла;

- марка стали или разновидность материала;

- функционал станка.

Набор необходимых свойств и характеристик различается в зависимости от особенностей материала, из которого состоит заготовка. К примеру, инструментальная сталь обрабатывается лазером мощностью 400 Вт и скоростью резки около 170 см в минуту. Такие настройки считаются стандартными. Остальные параметры можно оставить по умолчанию.

Набор необходимых свойств и характеристик различается в зависимости от особенностей материала, из которого состоит заготовка. К примеру, инструментальная сталь обрабатывается лазером мощностью 400 Вт и скоростью резки около 170 см в минуту. Такие настройки считаются стандартными. Остальные параметры можно оставить по умолчанию.

Для разновидностей стали с малым содержанием углерода применяются иные настройки:

- Если металлический лист имеет толщину 1 мм, лазер должен обладать мощностью 100 Вт. Скорость резки устанавливается на уровне 160 см в минуту.

- Заготовки толщиной 1,2 мм обрабатываются станком с мощностью от 400 Вт. Скорость тоже должна быть существенно выше, чем в предыдущем варианте, и доходит до 460 см в минуту.

- Изделия толщиной 2,2 мм и выше разрезаются лазером, мощность которого составляет минимум 850 Вт. Однако скорость резки невысокая — приблизительно 180 см/мин.

Для деталей, изготовленных из нержавеющей стали, предполагаются следующие настройки рабочего станка:

- Если заготовка имеет толщину около 1 мм, достаточно мощности 100 Вт, а скорость резки может не превышать 100 см/мин.

- Для листа толщиной 1,3 мм потребуется 400-ваттный лазер, который будет нарезать сталь со скоростью 460 см/мин.

- Более толстые заготовки (2,5 мм) тоже могут обрабатываться станками на 400 Вт, но в минуту разрезается не более 130 см листа.

- При толщине 3,2 мм ваттаж лазера не уменьшается, но скорость снова падает до уровня 110 см/мин.

Если требуется разрезать титановую заготовку, то рекомендуется настраивать параметры станка таким образом:

- Тонкие листы (0,6 мм) нарезаются с помощью 250-ваттного лазера. При этом за 60 секунд может быть обработано всего 20 см заготовки.

- При толщине заготовки в 1 мм скорость нарезания увеличивается до 150 см/мин, а мощность лазера необходимо поднять минимум до 600 Вт.

При выставлении требуемых параметров необходимо внимательно изучить свойства материала, рекомендации производителей лазерного устройства. При выставлении неверных, несоответствующих или неточных настроек, существенно снижается качество нарезания металла.

Поэтому выбор параметров и управление станком для лазерной резки должно осуществляться квалифицированным и обученным специалистом. Некомпетентных сотрудников допускать к станку не рекомендуется.

Компания «Лазерные комплексы» l-cont.ru/lazernyy-raskroy-metalla/ стабильно работает с 2002 года. Основная специализация предприятия — полный цикл оказания услуг по металлообработке. У нас вы можете заказать:

- высокоточную гибку;

- лазерную резку металла, пластика и оргстекла;

- проектирование и сварку металлоконструкций;

- порошковую покраску.

Специалисты нашей компании всегда готовы бесплатно проконсультировать по любым интересующим вопросам или помочь в оформлении предварительного заказа. Для связи с менеджером звоните по телефонам +7 (495) 840-89-31, +7 (925) 319-80-86 и +7 (925) 280-46-60.